ART – это полностью автоматизированная система дозаривания овощей и фруктов, в том числе бананов. В камере дозаривания контролируется как температура, так и концентрация этилена, благодаря чему плоды созревают в желаемый срок. После созревания плоды могут храниться в той же камере при оптимальных для них условиях. Источником этилена служит генератор этилена GENET, расположенный внутри камеры дозаривания. Компания Aseko предоставляет технологию дозаривания третьего поколения с возможностью ускорения и замедления процесса.

В качестве источника этилена Aseko предлагает портативный генератор этилена GENET.

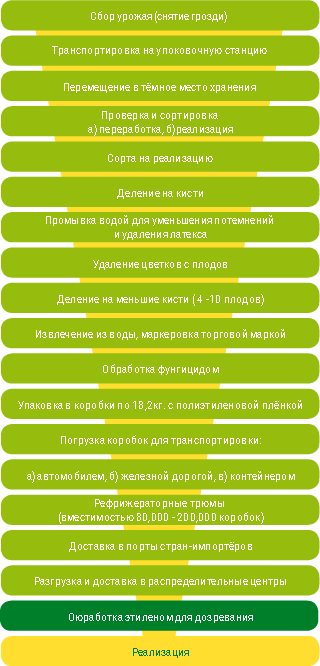

С ботанической точки зрения банановое растение представляет собой траву высотой до 4 метров. В корне растения появляется побег, а через один год растени начинает цвести. Рост сформировавшейся грозди занимает в среднем четыре месяца. Плоды собирают полностью сформировавшимися, но не зрелыми. То есть плод не съедобен во время сбора урожая, он очень твердый, содержит латекс, в мякоти содержится большое количество крахмала. Затем срезанные гроздья транспортируются с плантации в упаковочный цех. Первая операция — это проверка и отбор плодов на сорта для дальнейшей переработки. Отобранные гроздья делят на кистии тщательно промываются в специальных емкостях с добавлением фунгицидов. Обработанные кисти снова проверяют и делят на меньшие кисти по 4-10 плодов каждый и маркируют фирменным знаком. Последний шаг — это упаковка бананов в коробки весом по 18 кг и охлаждение до 14° С. После этого бананы готовы к их трансокеанскому путешествию. Все эти операции от плантации до упаковки в коробки должны быть выполнены в течение 48 часов.

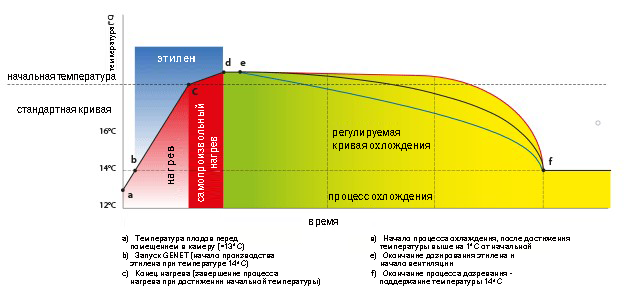

Путешествие бананов начинается с укладки на поддоны и погрузки в грузовики или поезда, которые доставляют их в ближайший морской порт.Температура для транспортировки должна быть 12-14 ° C. Фрукты доставляются до места назначения специальными короблями.В течение 3-4 недель изменений в зеленых плодах практически не происходит. Добравшись до распределительного центра в пункте назначения, бананы должны пройти процесс искусственного дозревания. Этот процесс обычно занимает от 4 до 8 дней. Первым этапом дозревания является нагревание плодов до 14-18 ° C и введение этилена в концентрации 1000 ppm. Эти условия инициируют биохимические реакции в плодах. В последующие дни температура постепенно снижается и применяется активная вентиляция. Кривая температуры зависит от количества дней созревания. Конечная температура должна быть около 14 ° C и должна сохраняться до, во время и после дальнейшего распределения, чтобы сохранить высокое качество конечного продукта.

Контакты

ASEKO, spol. s r.o.

Videnska 340, Vestec, Prague, 252 50, Czech Republic

VAT ID: CZ40766471

+420 603 516 261